محمدامین واحدجوقان – پمپهای پیستونی یکی از انواع رایج پمپها در سیستمهای هیدرولیک هستند که به دلیل توانایی در تأمین فشار بالا و جابجایی متغیر، کاربرد گستردهای در صنایع مختلف دارند. این پمپها بهویژه در سیستمهای بزرگ هیدرولیک که نیاز به جابجایی مایع با فشار بالا و حجم ثابت دارند، مورد استفاده قرار میگیرند. در این گزارش، بهطور مفصل به شرح ساختار، عملکرد و وضعیتهای مختلف پمپ پیستونی پرداخته خواهد شد، همچنین نحوه تعامل اجزای مختلف آن در فرآیند شستشوی سیستمهای هیدرولیک مورد بررسی قرار میگیرد.

ساختار پمپ پیستونی

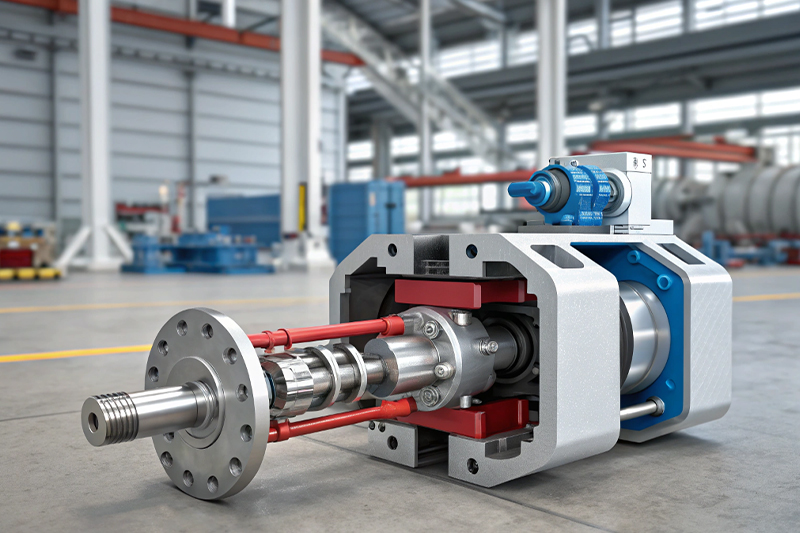

پمپ پیستونی بهطور کلی شامل چندین جزء اصلی است که هرکدام نقش خاص خود را در عملکرد صحیح سیستم ایفا میکنند. اجزای اصلی این پمپ عبارتند از:

فنر (Spring)

شیر جبرانکننده جریان (Flow compensator valve)

پیستون محرک (Drive piston)

پیستون بایاس (Bias piston)

فنر بایاس (Bias spring)

صفحه زاویه (Swashplate)

پیستون گیر (Piston catcher)

روتور (Rotor)

اسپول جبرانکننده فشار (Pressure compensator spool)

در این پمپها، پیستون بایاس و پیستون محرک نقش مهمی در کنترل فشار و جریان سیال دارند. پیستون بایاس وظیفه بالا کشیدن پمپ را دارد و از طریق فنر بایاس بارگذاری میشود، در حالی که پیستون محرک برای حرکت پمپ و تنظیم جابجایی آن استفاده میشود. سیستمهای شیر جبرانکننده نیز قادر به تنظیم فشار و جلوگیری از اضافهبار پمپ هستند.

عملکرد پمپ پیستونی

پمپهای پیستونی در دو حالت اصلی بالا بردن و پایین آوردن عمل میکنند که هرکدام بهطور خاص برای نیازهای مختلف سیستمهای هیدرولیکی طراحی شدهاند.

حالت بالا بردن (Upstroking)

زمانی که فشار سیگنال از طرف بار افزایش مییابد، پمپ وارد وضعیت بالا بردن میشود. در این حالت، فشار سیگنال وارد حفره میشود و نیروی فنر همراه با فشار سیگنال باعث حرکت اسپول جبرانکننده جریان به سمت پایین میشود. این حرکت سبب میشود که روغن به پیستون محرک وارد شده و جابجایی پمپ افزایش یابد. با افزایش جابجایی، خروجی پمپ نیز افزایش مییابد.

حالت پایین آوردن (Downstroking)

در این حالت، زمانی که فشار سیگنال کاهش مییابد، اسپول جبرانکننده فشار به سمت بالا حرکت کرده و جریان روغن به پیستون محرک محدود میشود. این حرکت باعث کاهش جابجایی پمپ و در نتیجه کاهش خروجی پمپ میشود. فشار سیگنال در این وضعیت همچنان از طریق سیستم به صفحه سواش اعمال میشود تا نیروی مناسب برای تنظیم زاویه سواشپلیت اعمال شود.

وضعیت پمپ در شرایط مختلف

در این بخش، نحوه عملکرد پمپ در شرایط مختلف سیستم هیدرولیک بررسی میشود.

وضعیت آماده به کار با فشار کم

در این حالت، دستگاه در وضعیت حالت HOLD قرار دارد و فشار سیگنال در خط از شیر کنترل وارد نمیشود. فشار سیستم به حداقل میرسد و پمپ در وضعیت آماده به کار با فشار کم قرار میگیرد. هنگامی که موتور شروع به چرخش میکند، فشار افزایش مییابد و اسپول جبرانکننده جریان به سمت بالا حرکت میکند، که باعث میشود روغن به پیستون محرک وارد شود و جابجایی پمپ شروع شود. در این حالت، فشار سیستم برای جبران نشتی سیستم از طریق سوراخهای متقاطع تنظیم میشود.

حالت تخریب (Failure mode)

حالت تخریب زمانی اتفاق میافتد که فشار سیگنال به دلیل کاهش فشار بار کاهش یابد. در این وضعیت، اسپول جبرانکننده جریان به سمت بالا حرکت میکند و روغن از طریق گذرگاههای مختلف به پیستون محرک وارد میشود. این امر باعث کاهش خروجی پمپ میشود. در نهایت، فشار سیستم به حداقل میرسد و عملکرد پمپ به دلیل کاهش فشار سیگنال کاهش مییابد.

مزایای پمپ پیستونی در سیستمهای هیدرولیک

کنترل دقیق فشار و جریان

پمپهای پیستونی به دلیل توانایی تنظیم دقیق فشار و جابجایی، انتخاب مناسبی برای سیستمهای هیدرولیک با نیاز به کنترل دقیق و تغییرات متغیر فشار هستند.

عملکرد مؤثر در شرایط بار بالا

این پمپها قادرند تا تحت شرایط فشار بالا نیز عملکرد مؤثری داشته باشند، که برای کاربردهای صنعتی نیازمند فشار بالا حیاتی است.

محدود کردن فشار و جلوگیری از اضافهبار

سیستمهای شیر جبرانکننده و اسپول جبرانکننده فشار قادرند فشار سیستم را محدود کرده و از اضافهبار پمپ جلوگیری کنند. این ویژگی باعث افزایش عمر مفید سیستم هیدرولیک میشود.

پمپهای پیستونی بهدلیل ویژگیهای خاص خود مانند تنظیم دقیق فشار، عملکرد در شرایط بار بالا و قابلیت جبران فشار، در سیستمهای هیدرولیک کاربردهای گستردهای دارند. استفاده از سیستمهای جبرانکننده فشار و شیرهای جبرانکننده جریان در این پمپها موجب بهبود عملکرد و کارایی سیستم هیدرولیک میشود. همچنین، کاربرد این پمپها در صنایع مختلف مانند خودروسازی، هوافضا، و صنایع نفت و گاز، نشاندهنده اهمیت و ضرورت این سیستمها در دنیای مدرن است.